5.

Организация ремонтной службы

предприятия.

Задача ремонтной службы

предприятия — обеспечение постоянной работоспособности оборудования и его

модернизация, изготовление запасных частей, необходимых для ремонта, повышение

культуры эксплуатации действующего оборудования, повышение качества ремонта и

снижение затрат на его выполнение.

Задача ремонтной службы

предприятия — обеспечение постоянной работоспособности оборудования и его

модернизация, изготовление запасных частей, необходимых для ремонта, повышение

культуры эксплуатации действующего оборудования, повышение качества ремонта и

снижение затрат на его выполнение.

Ремонтную службу

предприятия возглавляет отдел главного механика предприятия (ОГМ). Структура

ремонтной службы представлена на рис.3.

Функции ремонтной службы

предприятия:

- разработка нормативов

по уходу, надзору, обслуживанию и ремонту оборудования:

- планирование ППР;

- планирование

потребности в запасных частях;

- организация ППР и

(ППО), изготовления или закупки и хранения запчастей; оперативное планирование

и диспетчирование сложных ремонтных работ;

- организация работ по

монтажу, демонтажу и утилизации оборудования;

- организация работ по

приготовлению и утилизации смазочно-охлаждающих жидкостей (СОЖ).

- разработка

проектно-технологической документации на проведение ремонтных работ и

модернизации оборудования;

- контроль качества

ремонтов;

- надзор за правилами

эксплуатации оборудования и грузоподъемных механизмов.

Система

планово-предупредительного ремонта (ППР).

Система ППР- это комплекс

планируемых организационно-технических мероприятий по уходу, надзору,

обслуживанию и ремонту оборудования. Мероприятия носят предупредительный

характер, т.с после отработки каждой единицей

оборудования определенного количества времени производятся профилактические

осмотры и плановые ремонты его: малые, средние, капитальные. Чередование и

периодичность ремонтов определяется назначением оборудования, его

конструктивными и ремонтным и особенностям и и условиям и эксплуатации.

ППР оборудования

предусматривает выполнение следующих работ:

- межремонтное

обслуживание;

- периодические осмотры;

- периодические плановые

ремонты:

- малые;

- средние;

- капитальные.

Межремонтное

обслуживание — это повседневный уход и надзор за оборудованием, проведение

ремонтных работ в период его эксплуатации без нарушения процесса

производства. Оно производится во время

перерывов в работе оборудования (в нерабочие смены, на стыке смен и т.д.)

дежурным персоналом ремонтной службы цеха.

Периодические осмотры —

осмотры, промывки, испытания на точность и прочие профилактические операции,

проводимые по плану через определенное количество отработанных оборудованием

часов.

Периодические плановые ремонты.

Малый ремонт — детальный

осмотр, смена и замена износившихся частей, выявление деталей, требующих замены

при ближайшем плановом ремонте (среднем, капитальном) и составление

дефектной ведомости для него (ремонта),

проверка на точность, испытание.

Средний ремонт — детальный осмотр, разборка отдельных

узлов, смена износившихся деталей, проверка на точность перед разборкой и после

ремонта.

Капитальный ремонт — полная разборка

оборудования и узлов, детальный осмотр, протирка, замена и восстановление

деталей, проверка на технологическую точность обработки, восстановление

мощности, производительности по стандартам и ТУ.

ППР осуществляется по

плану-графику, разработанному на основе нормативов ППР:

- продолжительности

ремонтного цикла;

- продолжительности

межремонтных и межосмотровых циклов;

- продолжительности

ремонтов;

- категорий ремонтной

сложности (КРС)

- трудоемкости и

материалоемкости ремонтных работ.

Ремонтный цикл — это

период работы оборудования от начала ввода его в эксплуатацию до первого

капитального ремонта или период работы между двумя капитальными ремонтами.

Структура ремонтного

цикла —это порядок чередования ремонтов и осмотров,

зависящих от типа оборудования, степени его загрузки, возраста, конструктивных

особенностей и условий эксплуатации. Например, для агрегатных финишных станков

структура ремонтного цикла имеет следующий вид:

![]()

где К

— это капитальный ремонт (или ввод оборудования в эксплуатацию);

С — средний ремонт;

М — малый ремонт;

О — осмотр;

1, 2, 3 б — порядковый

номер ремонта в цикле.

Продолжительность

ремонтного цикла — промежуток времени между двумя капитальными ремонтами.

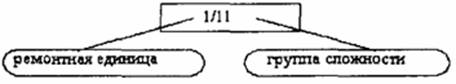

Категория ремонтной сложности

(КРС) присваивается каждой единице оборудования. В качестве ремонтной единицы принята 1/11 трудоемкости капитального ремонта

токарно-винторезного станка 16К20, относящегося к одиннадцатой группе сложности

для единицы ремонтной

сложности рассчитаны нормативы в часах для ремонтов по видам работ:

- слесарные,

- станочные;

- прочие (окрасочные,

сварочные и др.).

Категория ремонтной

сложности для механической и электрической частей оборудования рассчитываются

отдельно.

Категория ремонтной

сложности универсального оборудования определяется по справочнику.

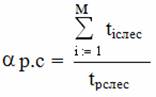

КСР специального

технологического оборудования (a р.с)

определяется трудоемкостью ремонтных

работ:  где tiслес— норма времени выполнения каждой слесарной

операции, в нормо-часах; tрслес — норма времени на одну ремонтную единицу

капитального ремонта оборудования, в норма - часах; м — типовой перечень

слесарных работ (с указанием процентов замены изношенных важнейших деталей),

выполняемых при проведении капитального ремонта.

где tiслес— норма времени выполнения каждой слесарной

операции, в нормо-часах; tрслес — норма времени на одну ремонтную единицу

капитального ремонта оборудования, в норма - часах; м — типовой перечень

слесарных работ (с указанием процентов замены изношенных важнейших деталей),

выполняемых при проведении капитального ремонта.

Для большинства

оборудования в машиностроении и приборостроении норма времени на одну ремонтную

единицу равна:

- 23 часа для

механической части оборудования;

- 11 часов для

электрической части.